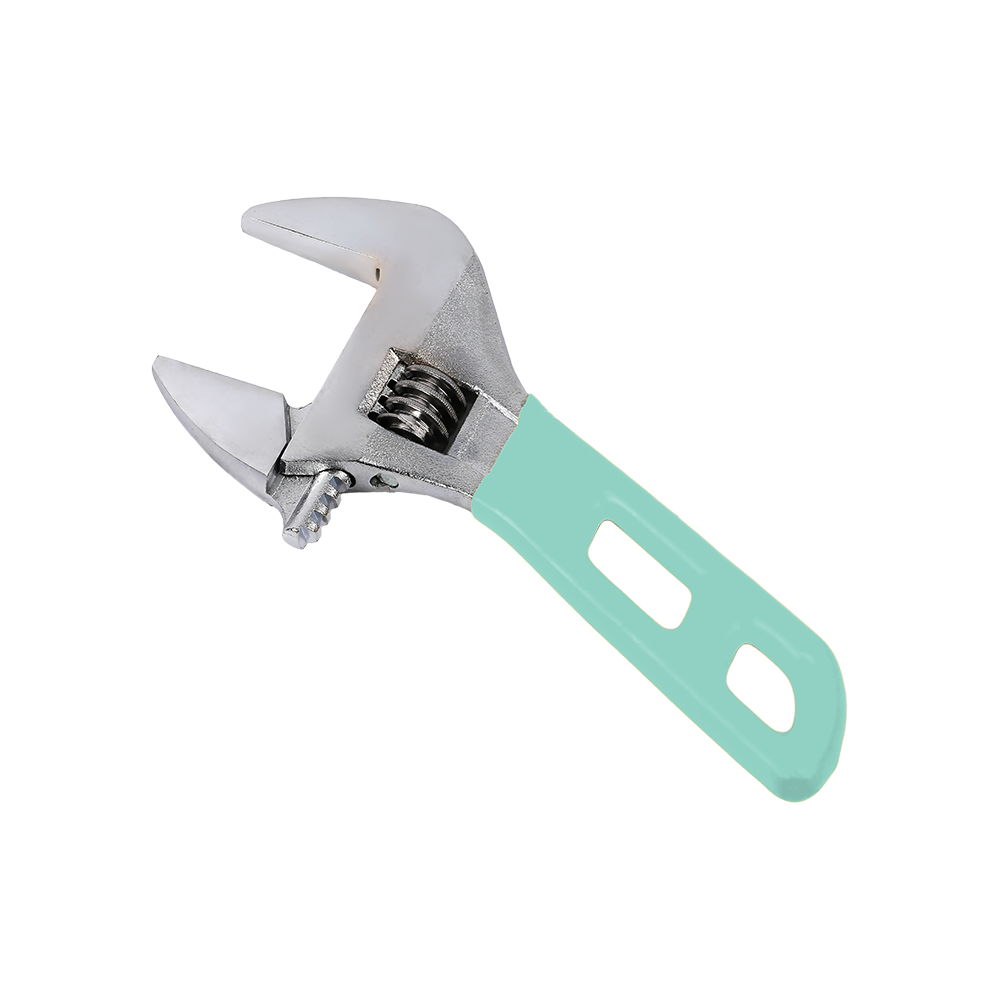

Armee der Herstellung von verstellbaren Schraubenschlüsseln: die stille Revolution globaler Fabriken

Die Spaltung und Umgestaltung von Fertigungsüberzeugungen

Hinter der weltweiten Jahresproduktion von verstellbare Schraubenschlüssel Bei mehr als 2 Milliarden Stück kommt es zu einem heftigen Konflikt zweier Fertigungsphilosophien. Die intelligente Produktionslinie in Yongkang, China, spuckt Metall mit einer Geschwindigkeit von zwei pro Sekunde aus, während der jahrhundertealte Schmiedehammer in Solingen, Deutschland, immer noch rituelle Hämmerarbeiten durchführt. Die symbiotische Beziehung zwischen Großserienproduktion und Handwerkskunst wird neu geschrieben: Die Warmformschmiedetechnologie verkürzt die Herstellungszeit eines einzelnen Stücks auf 47 Sekunden, während das Kaltfließpressverfahren darauf abzielt, die Materialzähigkeit um 0,3 % zu verbessern. Dieses Spiel zwischen Fertigungseffizienz und Produktlebensdauer hat ein neues Modell der industriellen Zusammenarbeit über Kontinente hinweg hervorgebracht.

Der Millimeterkrieg der Präzisionsentwicklung

Bei Platzwartungsszenarien kann der Abstand von 1 mm bei herkömmlichen Schraubenschlüsseln katastrophale Folgen haben. Führende Hersteller haben den kritischen Punkt der Genauigkeit von 0,15 mm durchbrochen, was den Einstellschrauben an der Spitze des Eiffelturms entspricht, ohne die Basis zu beeinträchtigen. Das vakuumumgebungsspezifische Modell ist mit einem magnetorheologischen Flüssigkeitsbremssystem ausgestattet, das eine einhändige Präzisionssteuerung unter Schwerelosigkeitsbedingungen ermöglicht. Daten aus dem Bodenlabor zeigten, dass die Bissgenauigkeit des neuen selbstkompensierenden Backenblocks nach 30.000 Einsätzen immer noch 97,5 % des Werksstandards betrug.

Ein geheimer Durchbruch in der Materialwissenschaft

Die neueste metallurgische Formel erhöht die Ermüdungslebensdauer von Chrom-Vanadium-legiertem Stahl auf das 2,8-fache gegenüber herkömmlichen Materialien. Ein noch erstaunlicherer Durchbruch kommt von der biobasierten Schutzschicht – einem molekularen Film aus Sojaproteinextrakt, der in Salzsprühtests eine Rostschutzleistung aufweist, die den Verchromungsprozess übertrifft. Das Labor in Pune in Indien reinigte erfolgreich Luftfahrtstahl aus Motorradabfällen und reduzierte so den CO2-Fußabdruck um 83 % pro Tonne recycelter Materialien. Diese Innovationen dringen über verteilte Fertigungsnetzwerke schnell in Produktlinien der Mittelklasse vor.

Abschrecken von Stahl in der umweltfreundlichen Fertigung

Angesichts des globalen CO2-Zolldrucks kann die Umstellung der Spitzenfabriken auf die Umwelt als Heldentat bezeichnet werden. Hersteller im Perlflussdelta haben mehrere zehn Millionen Yuan in ein Abwasseraufbereitungssystem investiert und so die Schadstoffemissionen des Beiz- und Phosphatierungsprozesses auf ein Fünftel des EU-Standards reduziert. Radikalere Innovationen führen direkt zu Innovationen in technischen Prozessen: Die Oberflächenverstärkung durch Laser ersetzt die herkömmliche Wärmebehandlung und senkt den Energieverbrauch um 67 %. Biologisch abbaubare Verpackungsmaterialien werden in der Meeresumwelt innerhalb von 180 Tagen vollständig zersetzt. Diese grünen Prämien führen letztendlich zu einem Preisvorteil von 7–12 % für Produkte.

Industrielles Erwachen intelligenter Terminals

Rollgabelschlüssel entwickeln sich zu Datenterminals. Der eingebettete Mikrovibrationssensor kann das Geräteausfallspektrum erfassen und über die LED-Lichtleiste des Griffs in Echtzeit über den Bolzenermüdungsstatus warnen. Die Praxis auf nordamerikanischen Ölfeldern hat bestätigt, dass dieses intelligente Tool die Effizienz der vorbeugenden Wartung um 40 % gesteigert und unerwartete Ausfallzeiten um 31 % reduziert hat. Die von Herstellern eingerichtete Cloud-Plattform für den Gerätezustand hat mehr als 90 Milliarden Daten zum mechanischen Zustand gesammelt und rekonstruiert das Wissenssystem der industriellen Wartung.

Modernisierung der Fertigung in Schwellenländern

Der Kapazitätsausbau in Südostasien geht mit Technologiesprüngen einher. Die neue Fabrik in der Industriezone Haiphong, Vietnam, setzt direkt ein visuelles KI-Qualitätskontrollsystem ein, um die Fehlerquote auf einen historischen Tiefstand von 0,02 % zu kontrollieren. Was mehr Aufmerksamkeit verdient, ist die lokale Innovation: Die von indonesischen Herstellern entwickelte korrosionsbeständige Beschichtung aus Vulkanasche verlängert die Lebensdauer von Werkzeugen in stark sauren Umgebungen um das Dreifache; Die von philippinischen Unternehmen entwickelte modulare Produktionslinie kann einen schnellen Wechsel von 200 Spezifikationen ermöglichen. Diese Durchbrüche verändern die Wertverteilung der globalen Lieferkette.

Digitale Wiedergeburt traditioneller Handwerkskunst

Die digitale Transformation jahrhundertealter europäischer Werkstätten ist voller Dramatik. Ein etablierter Hersteller in Krefeld verwandelte einen Dampfschmiedehammer in eine digitale Kunstinstallation und baute im Hinterhof eine vollautomatische Produktionslinie für Roboterarme. Ihre neue Strategie lautet „physikalische Präzision und digitaler Mehrwert“: Jeder High-End-Schraubenschlüssel wird mit einem dreidimensionalen mechanischen Modell geliefert, und Benutzer können die interne Spannungsverteilung durch eine AR-Brille durchschauen. Diese Verschmelzung von virtuell und real hat die Premiumfähigkeit des Produkts auf das 4,6-fache derjenigen gewöhnlicher Werkzeuge erhöht.

Globale Karte der kollaborativen Fertigung

Beim syrischen Wiederaufbauprojekt kam es zu einer faszinierenden Szene: Der in China hergestellte Schraubenschlüsselgriff, ausgestattet mit einer schwedischen patentierten Präzisionsschnecke, wurde schließlich zur Reparatur von in Deutschland hergestellten Stromerzeugungsanlagen verwendet. Diese grenzüberschreitende Zusammenarbeit ist zur Norm geworden – nordische Unternehmen liefern Wärmebehandlungstechnologie, ostasiatische Fabriken optimieren Massenproduktionsprozesse und nordamerikanische Unternehmen sind führend bei der Entwicklung intelligenter Module. Auf dem scheinbar einfachen Gebiet der verstellbaren Schraubenschlüssel hat sich eine tief verflochtene globale Fertigungsgemeinschaft gebildet.

-

Rückmeldung